見證「造神」過程!參訪Toyota國瑞汽車產線我們獲得什麼?

當天參訪媒體眾多,相信各式各樣的報導、鉅細彌遺的生產原理介紹不乏少數,對於多年沈浸於汽車產業的媒體朋友、對於死忠愛車的車迷朋友,這些內容極具價值,但對於多數的購車民眾而言,自製比例、車輛品質自然是了解關鍵,到底相對於其他國產車廠、對比其他世界一流大廠,這一條國瑞汽車產線的優勢在哪?又對於民眾的好處為何?待我娓娓道來。

36 年來少見的媒體產線參訪,就知道國瑞汽車的低調個性,目前除了中壢產線以外,另有觀音廠,目前則是負責Vios、Yaris、Yaris Crossover 與 Sienta 等乘用車型,以及 HINO 大型商用車款生產工程。生產分配清楚了,但對於多數消費者而言,相信對於 Toyota 國產車的認知,總是在裝配廠的印象,遵循日方規定的生產能力,而非自我開發的生產技術。但事實真是這樣嗎?其實非也。

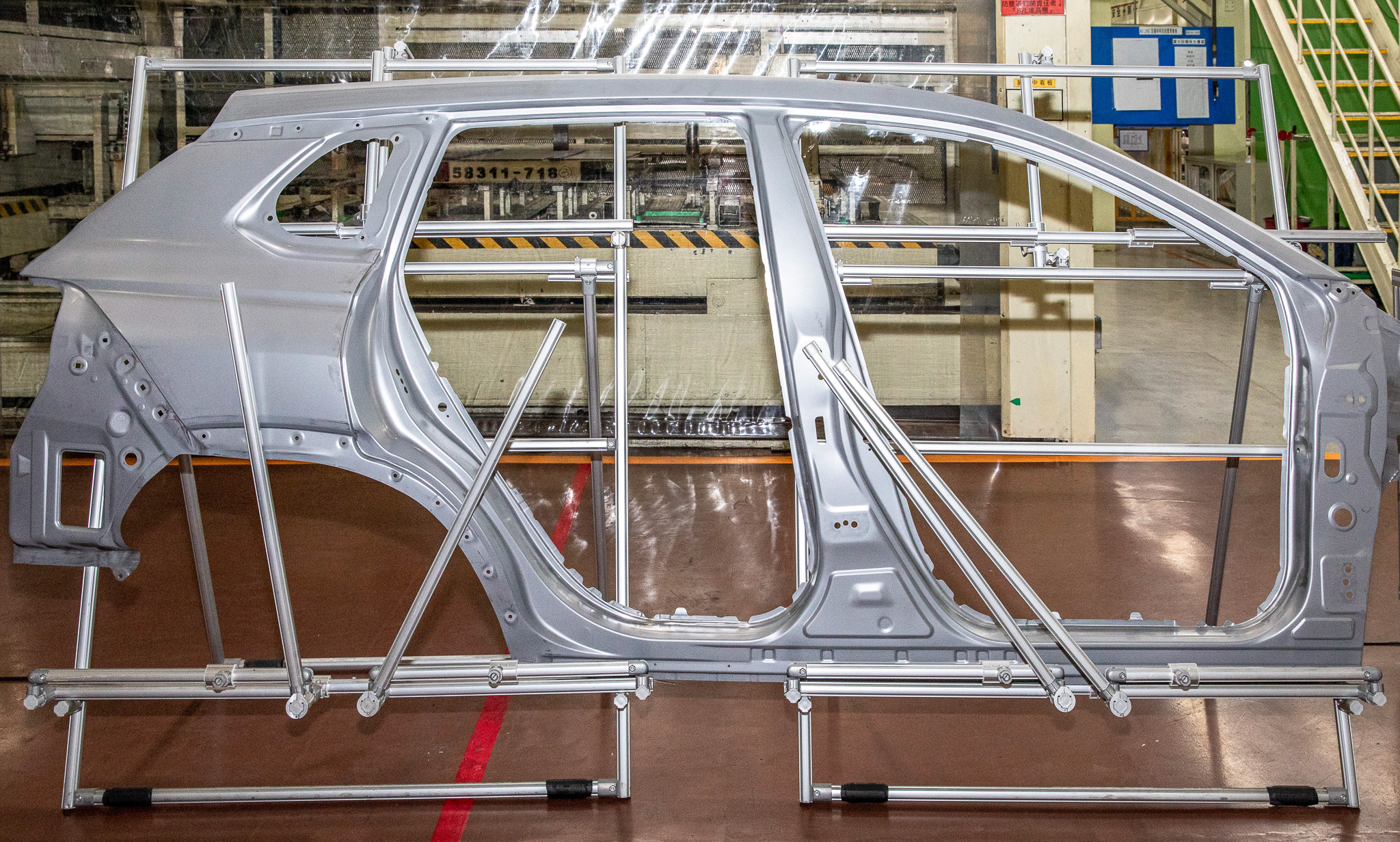

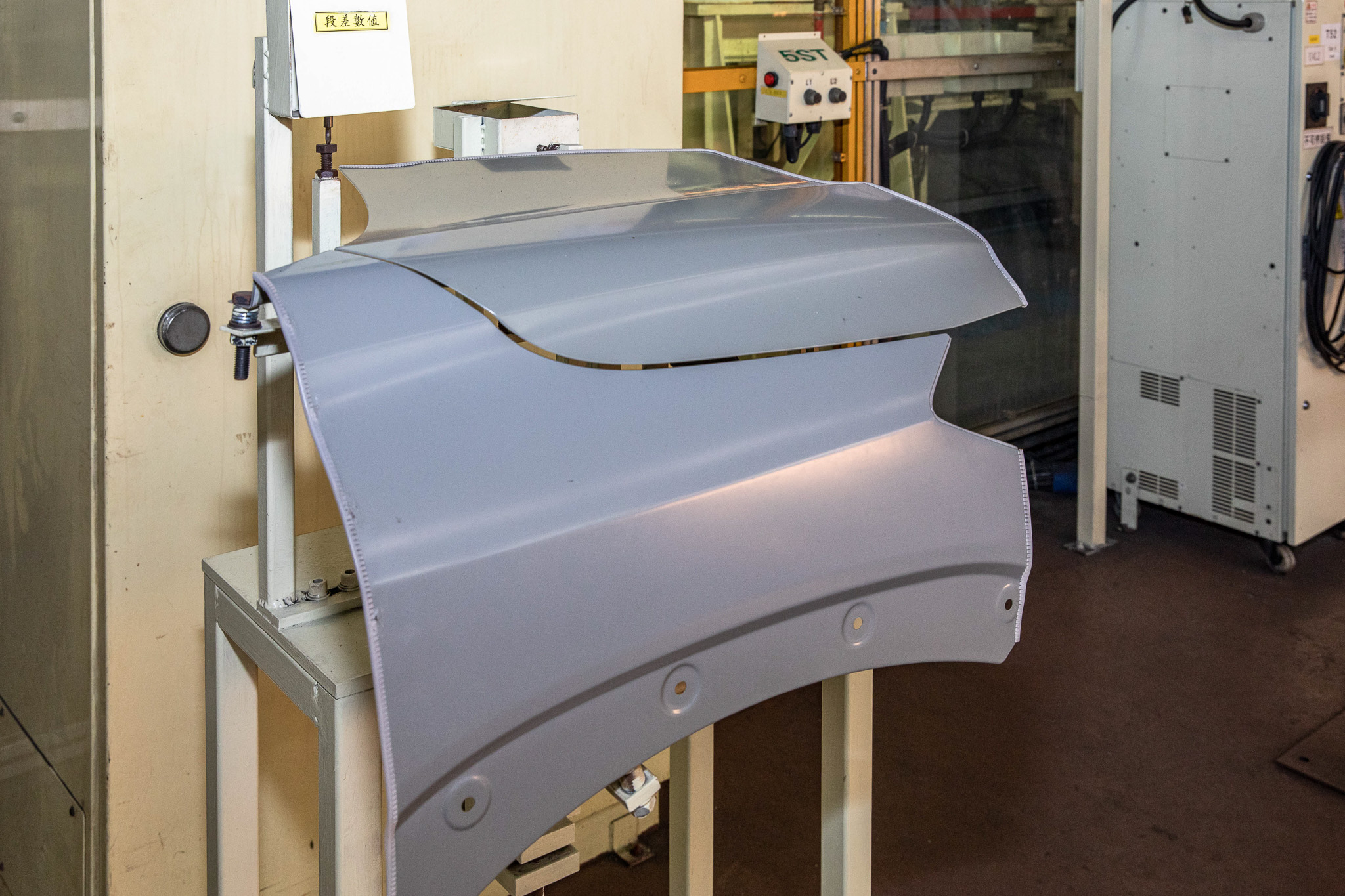

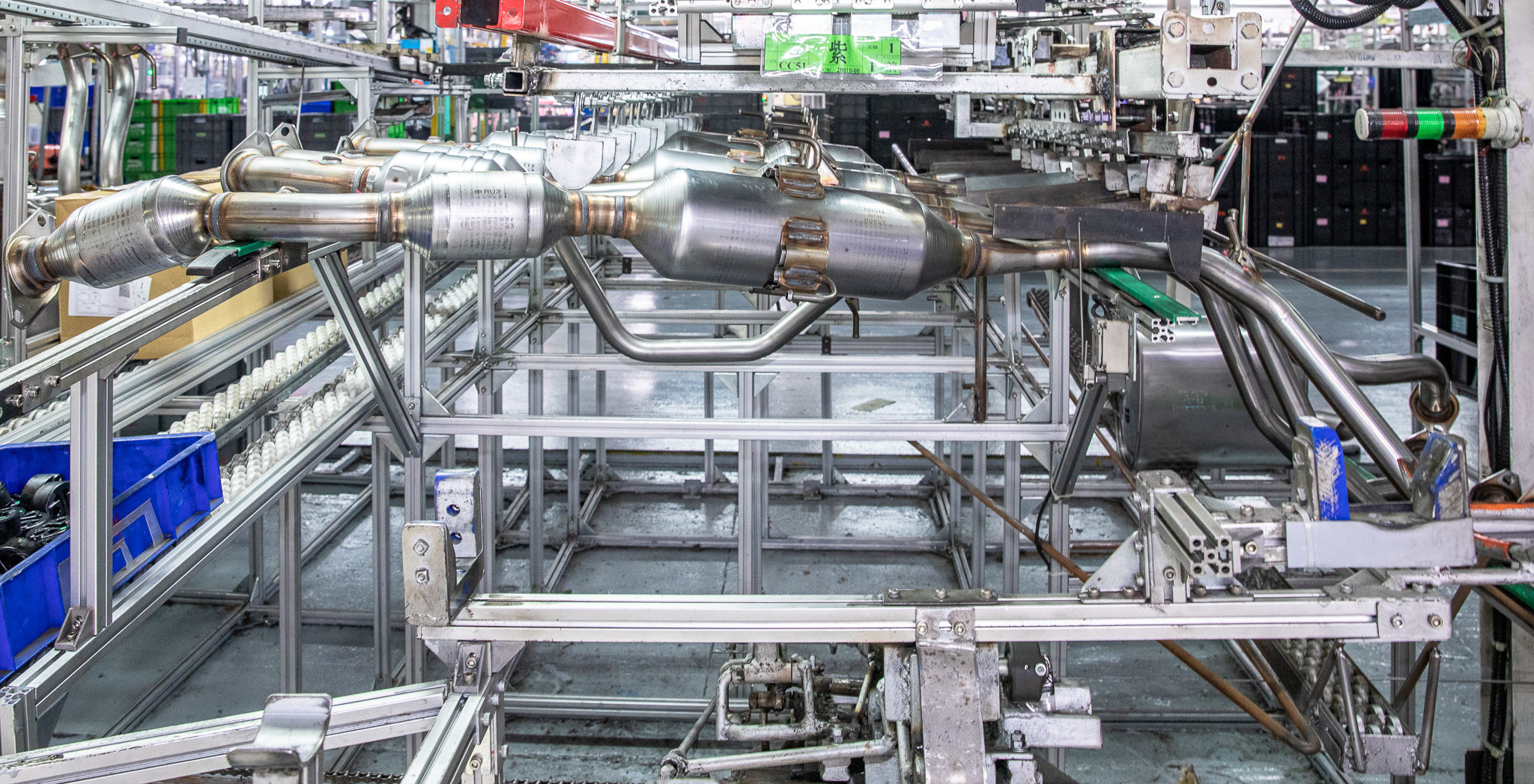

國瑞汽車於 1994 成立的生產技術中心,除了導入與日本 Toyota 相同的技術與設備以外,更需開發符合台灣「少量多樣」的效率生產技術,簡而言之,相較於其他更大規模的汽車市場,國瑞生產線需要具備生產車輛多元、生產數量相對較少的能力,對於產線而言,「一致性」絕對是最快速生產方式,但如果面對生產物品多元,但又要共用同一產線時,功力就需要在此展現出來了。不僅如此,透過生產技術中心的努力,國瑞汽車更具備有鈑金沖壓模具、樹脂射出模具、全工程自動化設備等項目,此次參訪時特別與其他參訪汽車生產線經驗不同,特別參觀鈑件沖壓工程,採用台灣金豐精密提供最大的 2,400 噸級機種,讓此產線可以完成鋼捲納入、裁切、加工、熔接等都可一條龍式完成,如何在快速的生產流程中達到最大生產效應、減少原物料囤積、鈑件生產彈性最佳化、模具更換速度、模具狀態維持等,都是此條產線的學問。

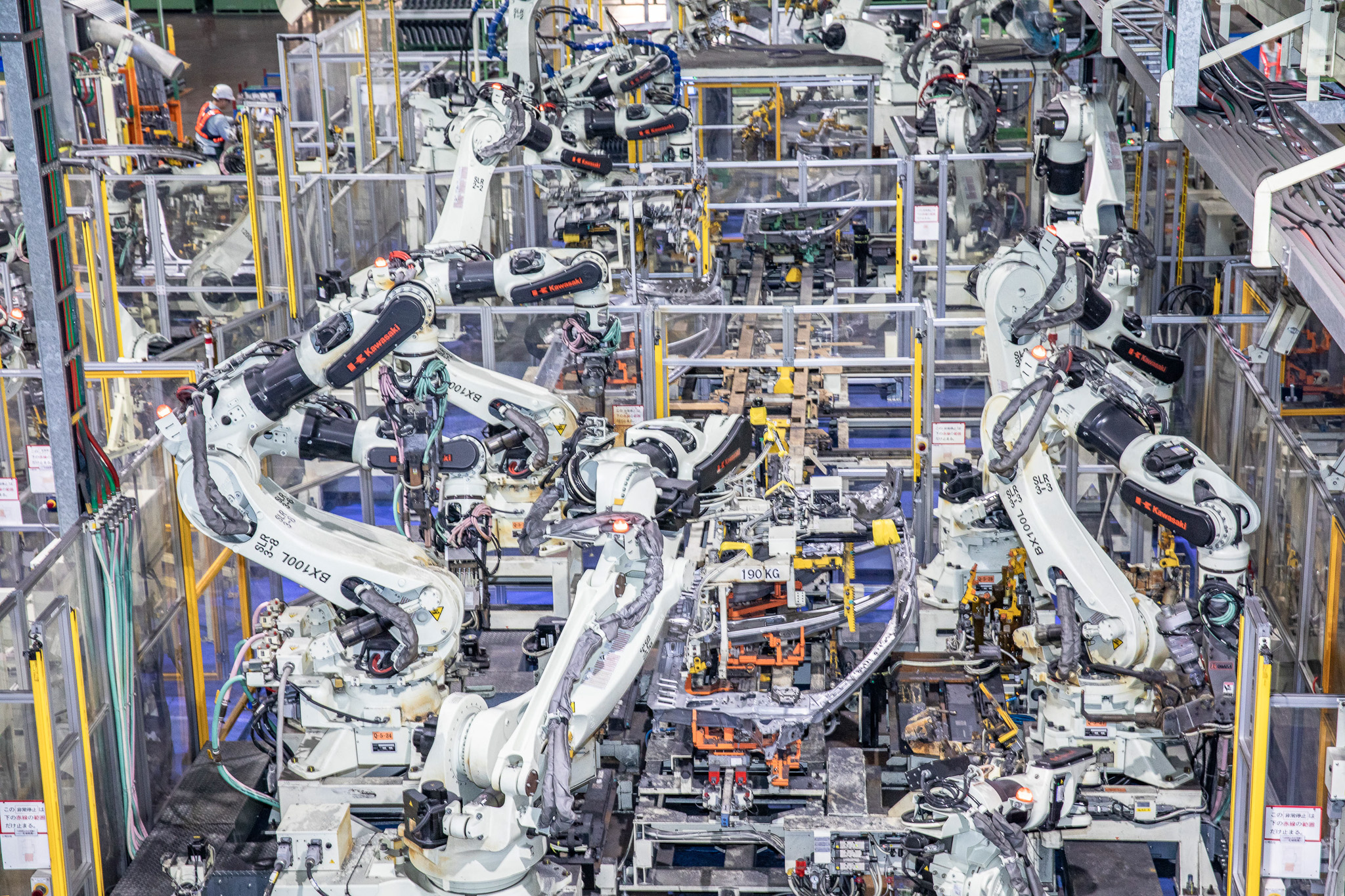

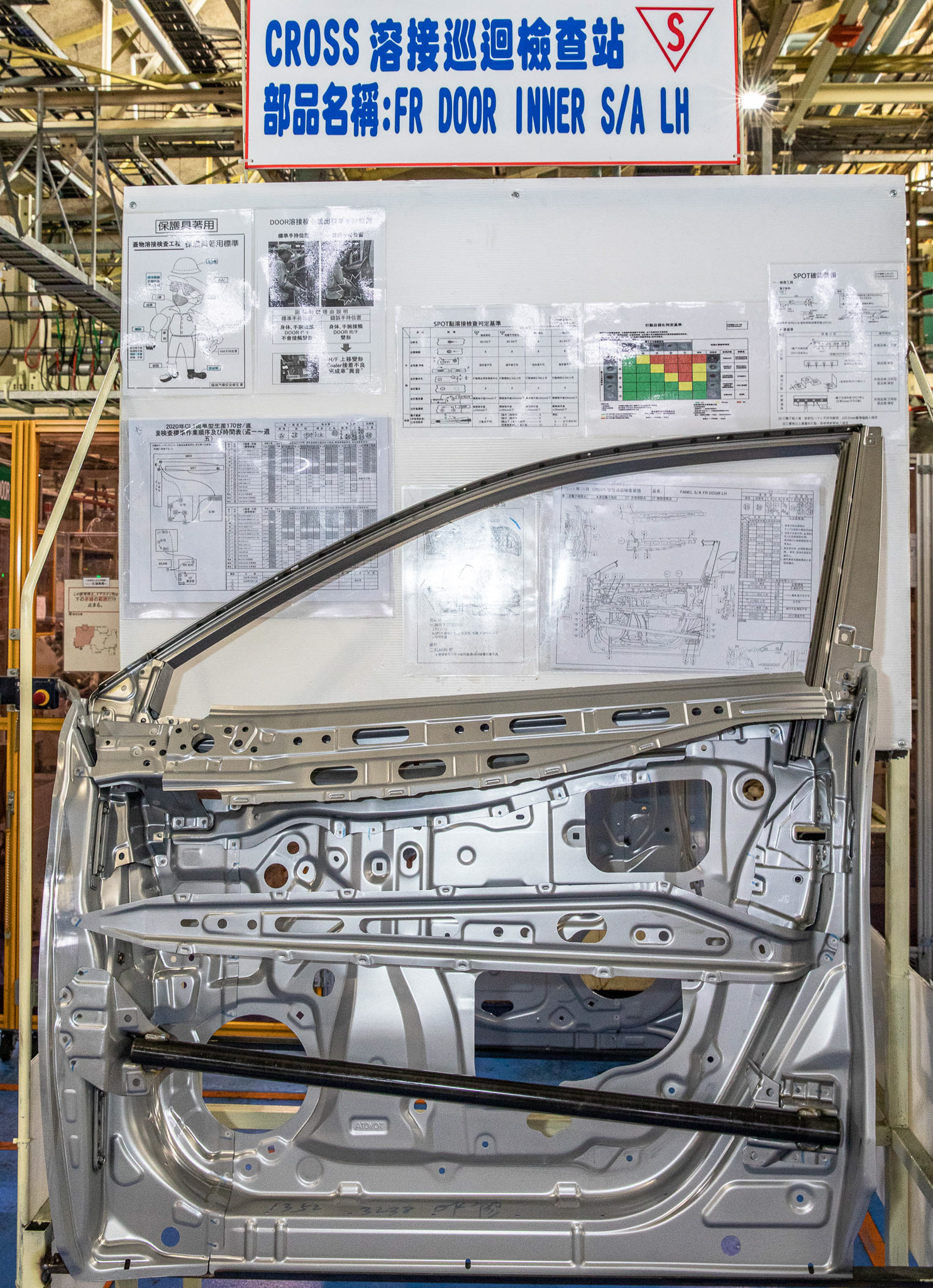

鈑件打造完成後的車體成型,則是在車身工程部分完成,除了熔接、塗膠全數採用與日方等同的自動化流程以外,其中針對 Corolla Altis 與 Corolla Cross 並採用最新雷射強化焊接技術,以 Corolla Cross 為例,全車車體就有高達 3,776 個焊點,且為確保焊接品質,更需要進行人工檢測方式針對強度、焊接銅級頭部分加強品管,更有專職技術人員針對鈑件平整度、組裝平整度嚴格把關,並有 CMM 三次元精度測定機量測,不僅擁有與日方母廠相同品質,國汽車官方更自豪的表示以當前的 Corolla Cross 車體製造精度,更超越了 Lexus 日方製造的水準。

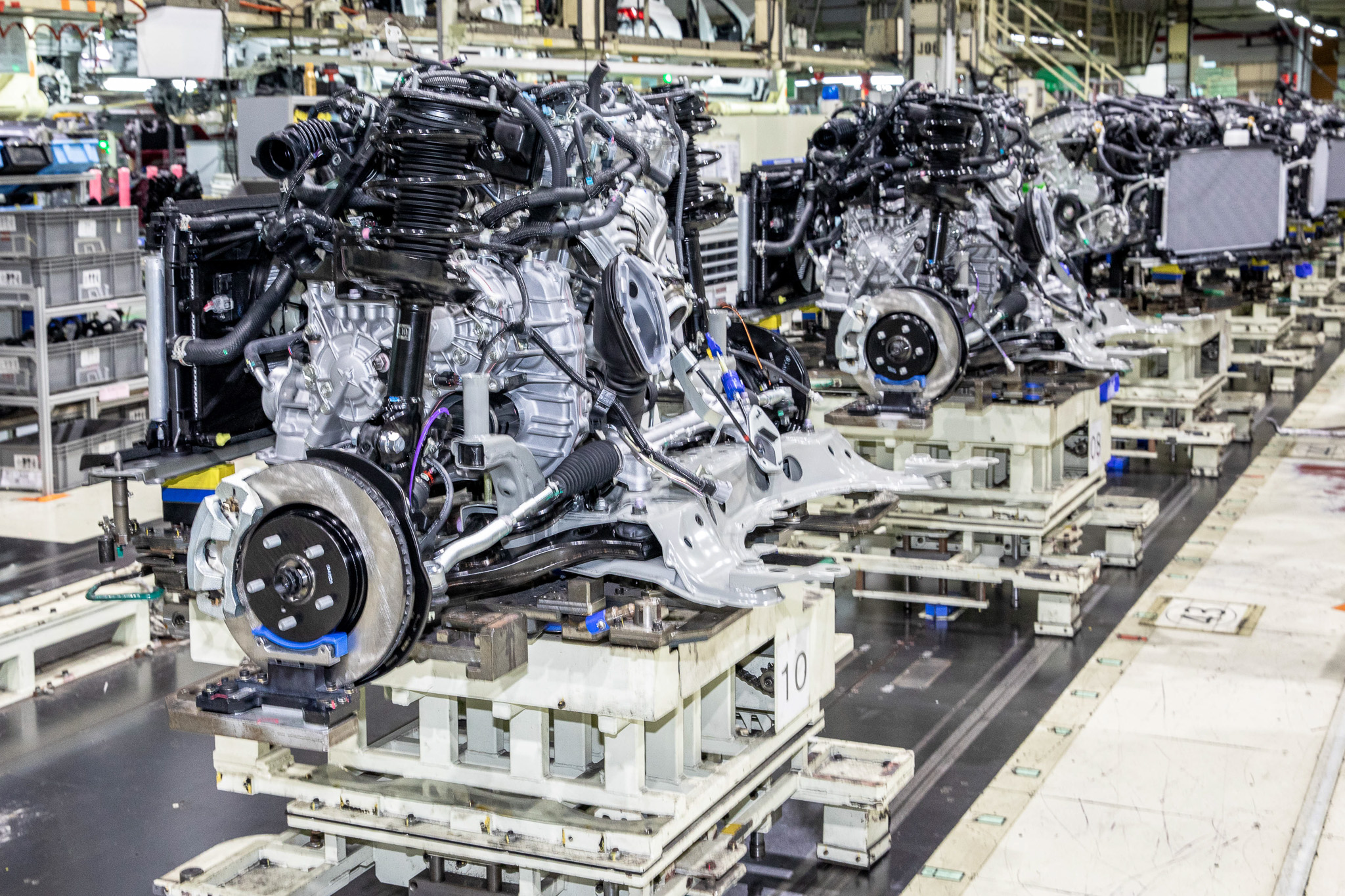

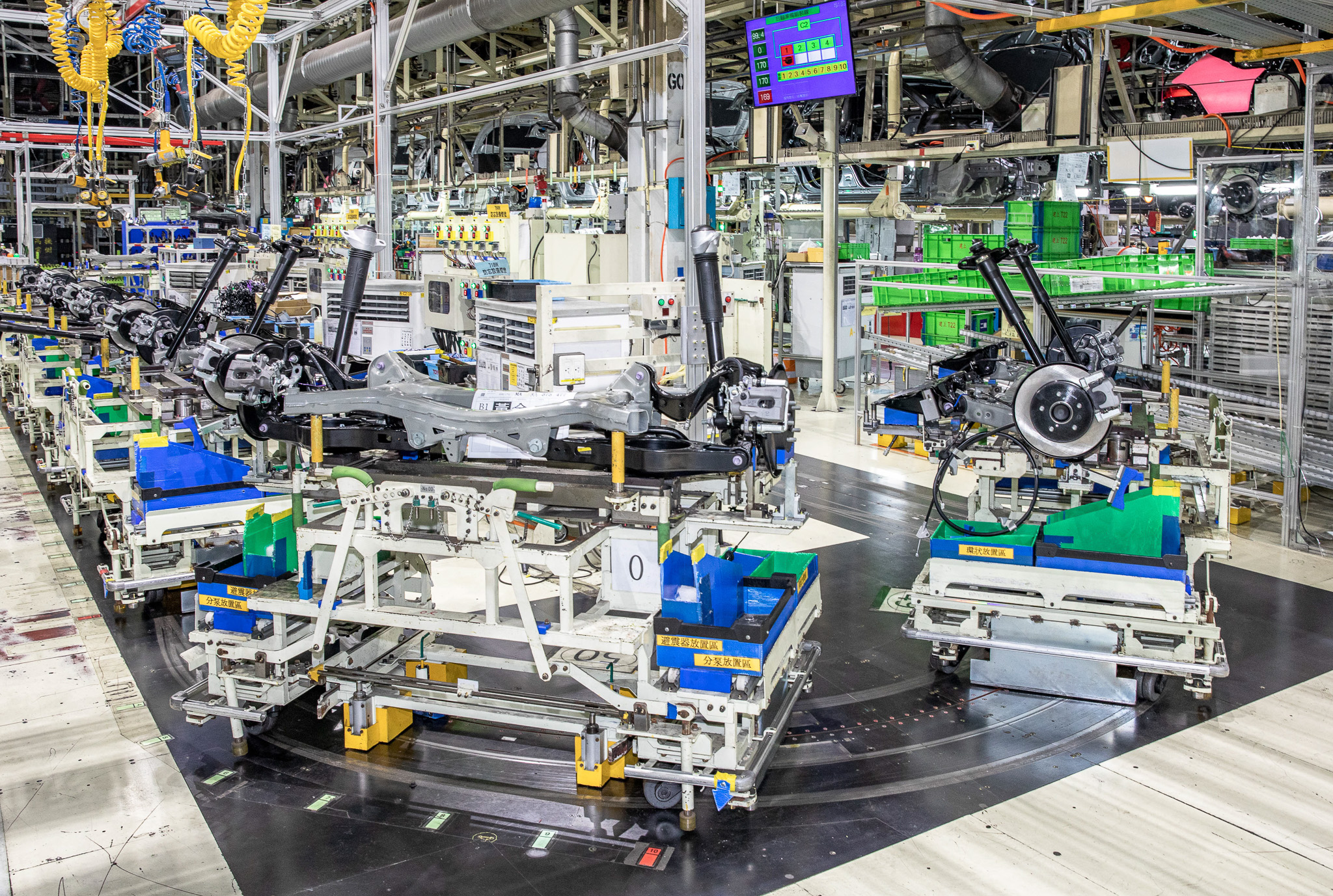

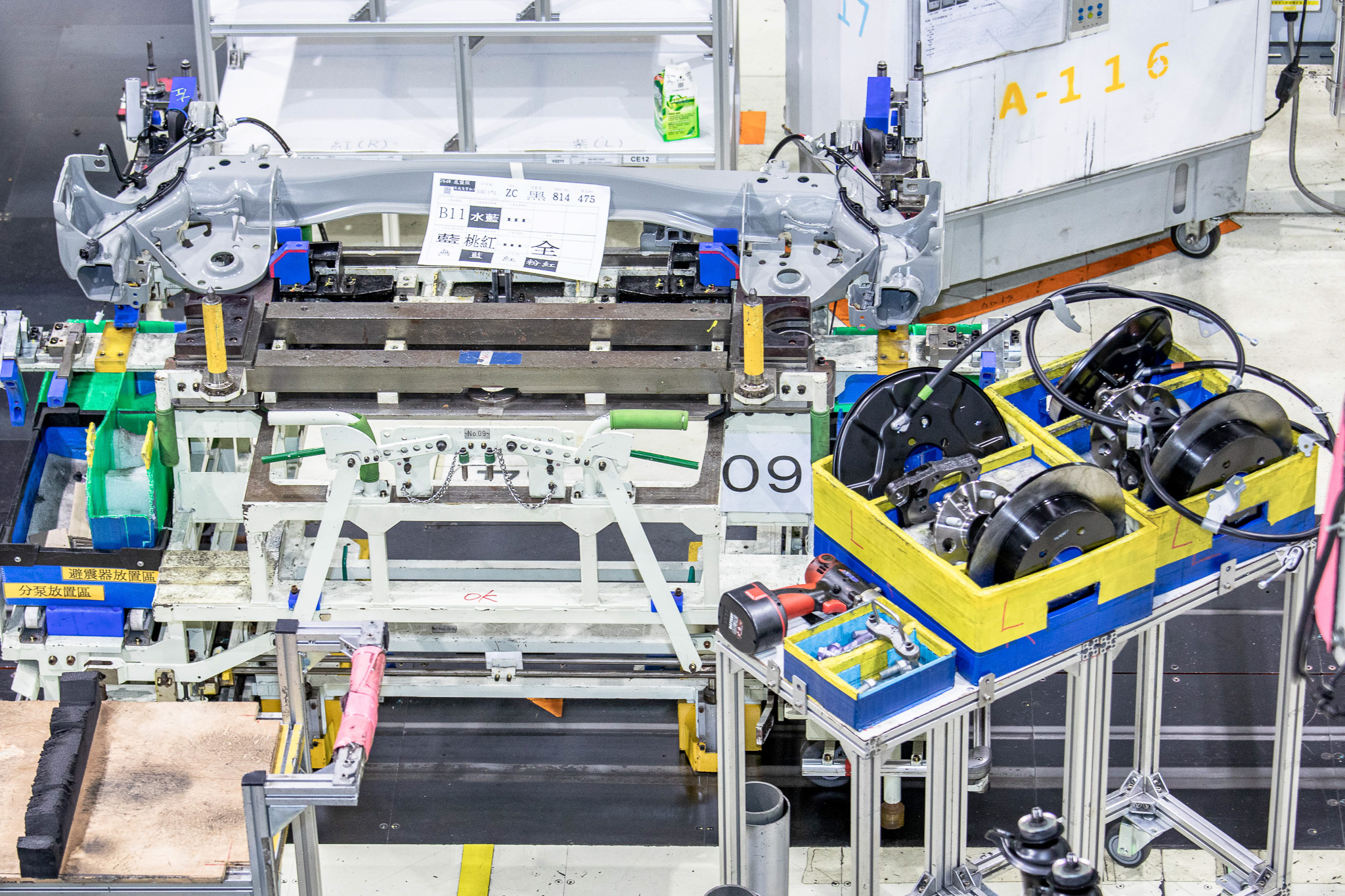

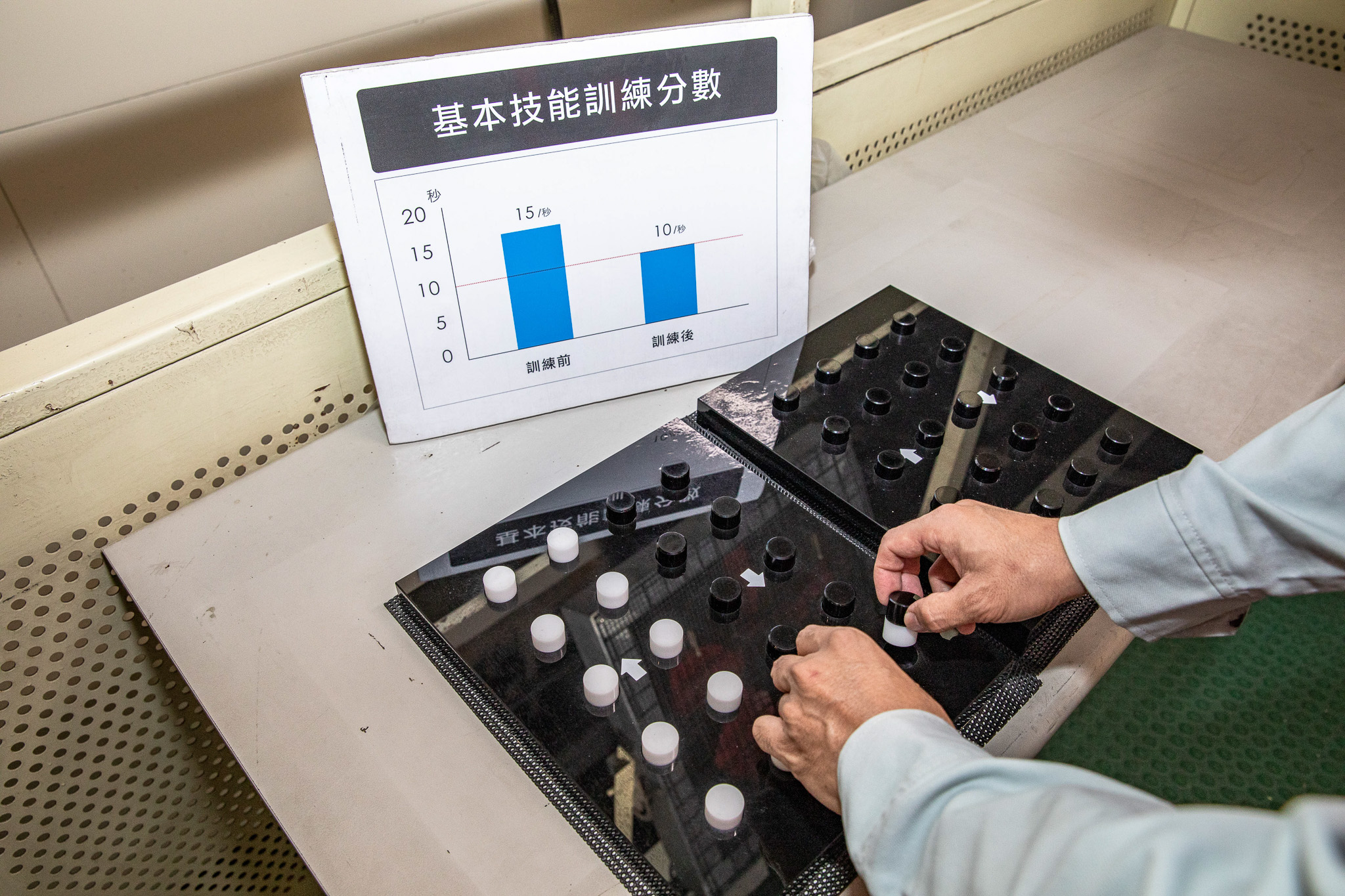

第二參觀重點則是在車輛裝配部分,為達最佳生產效能,採用了 TPS(Toyota Production System)豐田生產管理方法,如電子看板、物流管理、自動化生產機械設備等,都是加速生產效率的科技,另一關鍵是,國瑞汽車也相當鼓勵員工對於生產流程提出改善建議方式,齊心協力的提升生產效能,同時提升生產品質,是靠流程的改善,而非對員工工作負擔的持續加壓,是國瑞汽車秉持的理念,也因此國瑞汽車開發出相當多的生產流程改善方式,更受到 Toyota 日方採用,進而拓展到 Toyota 全球工廠,對於國瑞汽車的生產能力,無疑是最大肯定。

參訪最後,不免俗的針對當前最新車款 Corolla Cross 的品質、車輛結構、電線裝配、隔音表現等研發與製造工程,做了與對手評比的優勢介紹,但其實無須官方自我推廣宣,Corolla Cross 的產品實力,從市場反應中就是最佳證明。

於此次的參訪過程中,對於台灣消費者的最大知識價值,其實在於 Toyota 國產車輛品質的見證,參訪過程中對於國瑞汽車總經理林永裕所表示的一句話相當印象深刻:「品質是製造出來的,不是檢查出來的!」代表著唯有每一個環節始終保持戰戰兢兢的態度,才能於台灣車市中維持高檔的品質口碑,且須保持對於員工工作環境與福利的高水準維持,才是讓員工所親手打造出的每一輛車,可以維持最棒的品質水平。

毫無疑問的,在市場的口碑中,不僅止 Toyota 進口車型,由國瑞汽車所生產製造出的每一輛 Toyota,都因穩定的品質獲得了極好的市場回饋,也延伸出穩定的中古車行情,環環相扣下,才造就當前 Toyota 於台灣的市場榮景與市占率。消費者的眼睛是雪亮的,媒體的見證僅為錦上添花。但同時,後追者仍持續加緊腳步緊追不捨,Toyota 如何維持高檔表現,讓市場維持良性競爭,相信更是消費者所樂見的。